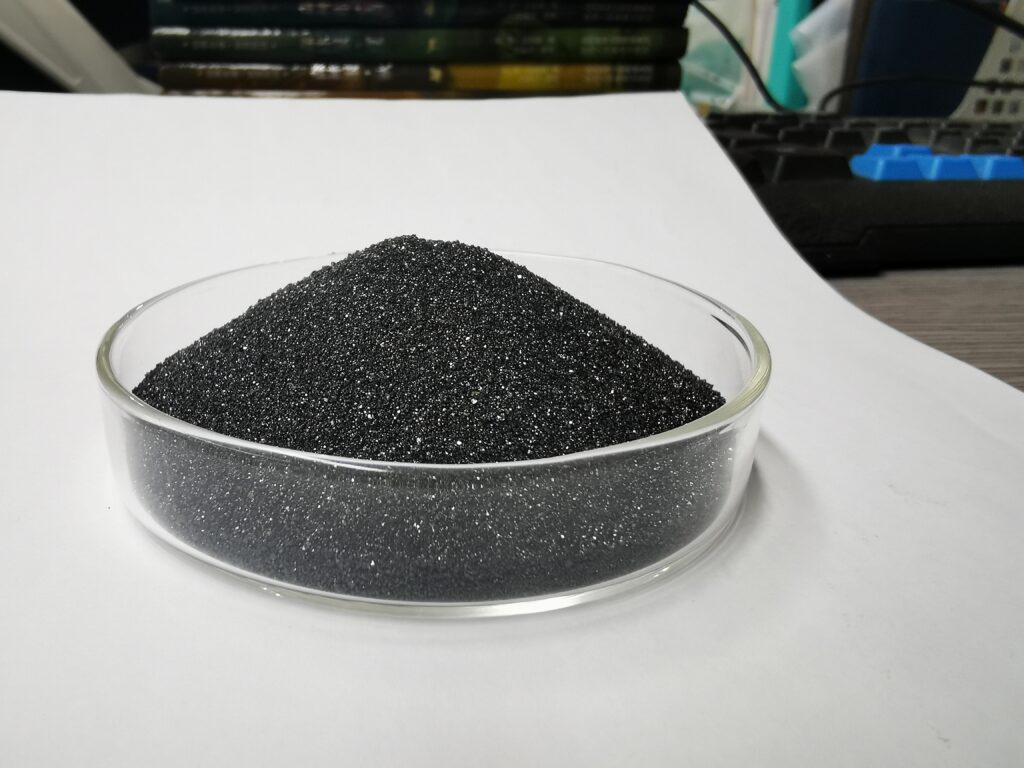

Chromitsand (FeCr₂O₄) ist ein hochwertiges feuerfestes Material, das in der Gießereiindustrie von entscheidender Bedeutung für die Herstellung hochwertiger verschleißfester Hämmer und anderer abriebfester Teile ist, die typischerweise aus hochmanganhaltigem Stahl (Hadfield Steel, z. B. ZGMn13) oder hochchromhaltigem Eisen hergestellt werden .

Es wird nicht für die gesamte Form verwendet, sondern als strategisches Deckmaterial zur Lösung spezifischer Probleme, die beim Gießen dieser anspruchsvollen Legierungen auftreten.

| Artikel | Einheit | Index |

| Cr2O3 | % | 46,0 Minuten |

| SiO2 | % | 1,0max |

| FeO | % | 26,5max |

| Hoch | % | 0,30max |

| MgO | % | 10,0max |

| Al2O3 | % | 15,5max |

| P | % | 0,003max |

| S | % | 0,003max |

| Cr/Fe | / | 1,55:1 |

| Schüttdichte | g/cm3 | 2,5-3 |

| Farbe | / | Schwarz |

| PH | / | 7-9 |

| Die Menge der Säure | / | 2 ml (max.) |

| Prozent Boden | % | 0,1max |

| Prozent Feuchtigkeit | % | 0,1max |

| Das Gesinterte | 1600 | |

| Prozentsatz der im Sand vorhandenen freien Säure | % | 0 |

| Fülldichte | g/cm3 | 2.6 |

| Sinterpunkt | 1800 Minuten | |

| Schmelztemperatur | 2180 |

Warum ist Chromitsand für verschleißfeste Hämmer unerlässlich?

Verschleißfeste Hämmer sind extremen Schlag- und Abriebbelastungen ausgesetzt. Um dies zu erreichen, werden sie aus Legierungen gegossen, die außergewöhnliche Anforderungen an den Gießprozess stellen:

Sehr hohe Gießtemperaturen: Oft über 1500 °C (2732 °F).

Hohe Metalloxidaktivität: Legierungen mit hohem Mangan- (Mn) und Chromgehalt (Cr) sind im geschmolzenen Zustand hochreaktiv.

Hohe Schrumpfung: Diese Legierungen ziehen sich beim Erstarren erheblich zusammen, wodurch die Form belastet wird.

Vorteile von Chromitsand:

Außergewöhnliche Feuerfestigkeit: Mit einem Schmelzpunkt über 1850 °C (3362 °F) bleibt es bei den Gießtemperaturen verschleißfester Stähle fest und formstabil.

Hohe Beständigkeit gegen das Eindringen von Metalloxiden: Es ist chemisch neutral oder basisch und daher sehr beständig gegen die beim Gießen entstehenden sauren Schlacken (z. B. MnO). Dies verhindert chemisches Anbrennen und Reaktionen an der Metall-Form-Grenzfläche.

Geringe Wärmeausdehnung: Es dehnt sich beim Erhitzen nur sehr wenig aus, wodurch das Risiko von Blattrippen oder Rissen in der Form erheblich reduziert und ein mechanisches Eindringen des Metalls verhindert wird.

Hervorragende Wärmeleitfähigkeit: Es leitet Wärme schneller von der Gussoberfläche ab als Quarzsand. Dies fördert:

Feinere Kornstruktur: Schnelleres Abkühlen führt zu einer feineren metallurgischen Kornstruktur an der Oberfläche, was die Oberflächenhärte und die Verschleißeigenschaften verbessern kann.

Bessere Maßgenauigkeit: Reduziert die Zeit, in der die Metalloberfläche flüssig bleibt, und minimiert so das Eindringen.

Hohe Durchstoßfestigkeit: Die hohe Dichte und Härte machen die Formoberfläche widerstandsfähiger gegen Erosion, wenn der geschmolzene Metallstrahl auf sie trifft, und bewahren so die Form der Form.

Wie wird Chromitsand im Gussprozess verwendet?

Als Sichtsand:

Eine Schicht Chromitsand, typischerweise 20–100 mm dick , wird auf das Modell aufgebracht, um die Formhohlraumoberfläche zu bilden, die mit dem geschmolzenen Metall in Kontakt kommt.

Der Rest der Form (der Stützsand) wird mit günstigerem Quarzsand oder Olivinsand aufgefüllt.

Diese Methode bietet alle Vorteile von Chromit direkt dort, wo es am meisten benötigt wird.

Als Kernsand:

Bei komplexen Kerngeometrien, die schwer zu reinigen sind, stellt die Verwendung von Chromitsand sicher, dass der Sand nicht mit den Innenflächen des Gussteils verschmilzt.

In Farben und Beschichtungen:

Chromitsand wird zu einem feinen Pulver gemahlen und als primäres feuerfestes Aggregat in Form- und Kernschlichten (Beschichtungen) verwendet.

Eine Aufschlämmung aus Chromitpulver, einem Träger (z. B. Wasser oder Alkohol) und Bindemitteln (z. B. Zirkonmehl, Harze) wird auf die Oberfläche einer Form aus gewöhnlichem Sand gesprüht oder gebürstet.

Dadurch entsteht eine dichte, hochfeuerfeste Sperrschicht. Dies ist eine sehr kostengünstige Möglichkeit, die Eigenschaften von Chromit zu nutzen.